カテゴリーを選択

トップ > Cのキセキ Episode.28 「資源循環型社会実現への取り組み」 > P2

キヤノンエコテクノパーク

「持続可能な社会」という大きな目標に向け、世界中の企業が取り組んでいるSDGs(持続可能な開発目標)の実現。グローバル企業であるキヤノンも、世界中が抱える社会問題、特に環境にまつわる課題と向き合いながら事業を展開している。その最前線にいる人たちに話を聞いた。

リサイクルの概念はすでに日本社会に浸透し、その運用についてはさまざまな法律やルールが定められている。メーカーにとっても、リサイクルは当然取り組むべき事業の一部になっている。キヤノンでは、その理想の形を追い求め、長年にわたって取り組みを進めてきた。それが、クローズドループリサイクルの実現だ。

一口にリサイクルといっても、その中身には違いがある。世の中で行われているリサイクルの多くは、一度使った製品の材料を再利用し、異なる製品や材料として利用する、カスケードリサイクルという方法だ。例えば、電気製品で使用していた素材を再度加工してベンチにする。使用済みとなったベンチが杭に利用されるなど、製品の品質に応じた材料として利用するのがカスケードリサイクルだ。

「カスケードリサイクルも資源循環型社会の実現の観点から、素晴らしい取り組みであることに間違いありません。キヤノンでも取り組みの一つとして進めています。ただ、より高い理想を求めるならば、回収した材料の質を低下させず、同じ製品をつくる素材として利用したい。それができれば、新規資源消費の抑制やCO2排出量削減に貢献できます。キヤノンとしては、この理想的なリサイクルを実現しようと、長年にわたって挑戦を続けているのです」

リサイクルした材料を使って、未使用の製品と同じ品質基準をクリアした上で、同じ製品や部品に利用するリサイクル。これがクローズドループリサイクルと呼ばれる方法だ。

「キヤノンがトナーカートリッジのリサイクルプログラムを開始したのは、リサイクル関連の法規制が制定される以前となる90年で、現在は世界で四つのリサイクル拠点が稼働しています。業界に先駆けてこのクローズドループリサイクルの実現を目指して取り組みを始め、日本でも、使用済みトナーカートリッジのクローズドループリサイクルを行う自動リサイクルシステムが、2015年にリニューアルし、稼働しています」

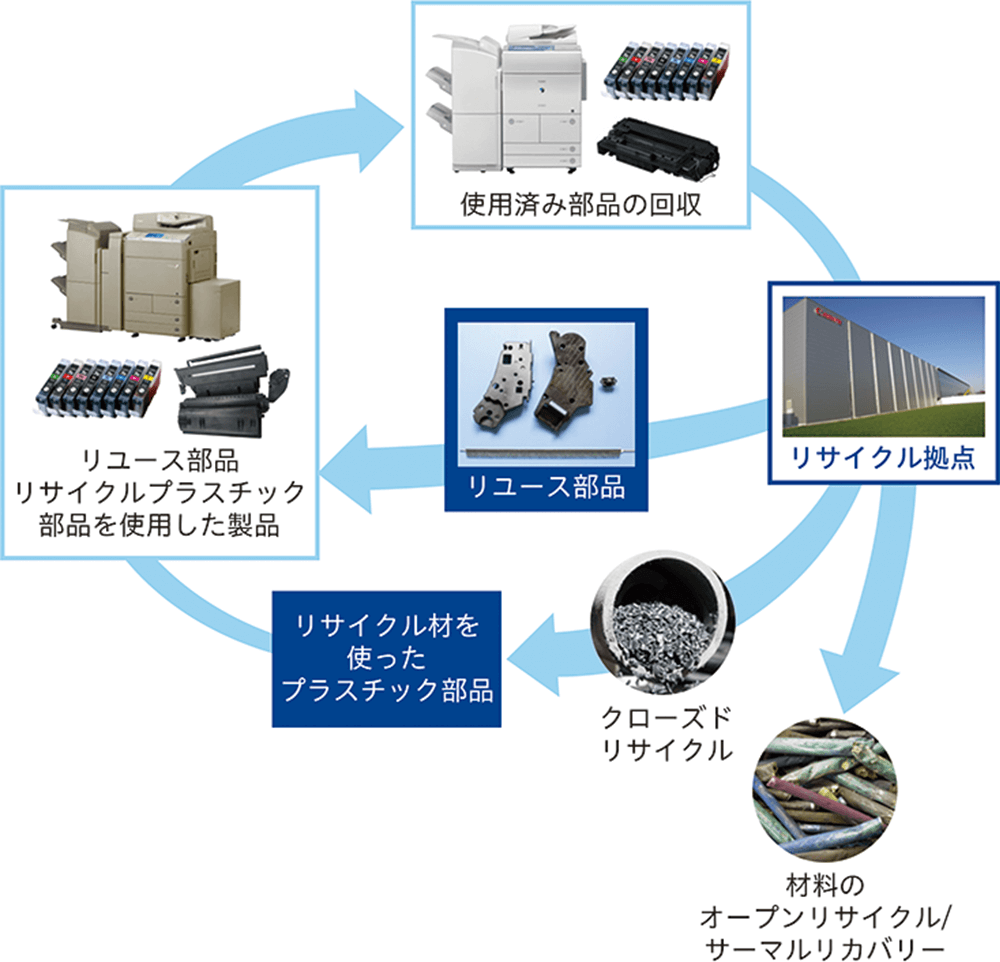

キヤノンの資源循環フロー

キヤノンは、限りある資源を繰り返し使い続ける高度な循環型社会の実現に向けて、「製品to製品」の資源循環を追求している。その取り組みとして、オフィスで使用した複合機本体や、レーザービームプリンターの使用済みトナーカートリッジ、さらには家庭用プリンターで使用したインクカートリッジを回収し、使える部品を中心に再使用(リユース)したり、分解して新たな製品の材料として再資源化(リサイクル)したりといった取り組みを継続している。

トナーやインクのカートリッジのリサイクルや、複合機のリマニュファクチュアリングなどを行うキヤノンエコテクノパークを運営するキヤノンエコロジーインダストリー(株)代表取締役社長の荒井 徹

トナーやインクのカートリッジのリサイクルや、複合機のリマニュファクチュアリングなどを行うキヤノンエコテクノパークを運営するキヤノンエコロジーインダストリー(株)代表取締役社長の荒井 徹

その自動リサイクルシステムが稼働しているのが、茨城県坂東市にある「キヤノンエコテクノパーク(以下、エコテクノパーク)」だ。同施設を運営するキヤノンエコロジーインダストリー 社長の荒井 徹は、そのポイントをこう説明する。

「『エコテクノパーク』では、回収した使用済みトナーカートリッジを破砕し、材料ごとに分別し、純度の高いプラスチック素材として再生するためのシステム『CARS-T(カーズ・ティー)』を運用しています。使い終わったトナーカートリッジから大切な資源をしっかりと取り出し、新品のトナーカートリッジの材料として繰り返し使用できるものにします。これは長年リサイクルに取り組み、さまざまな技術やノウハウの蓄積があって初めて実現できるものなのです」

「CARS-T」が特に優れているのは、使用済みトナーカートリッジの破砕、分別から再生材を完成させるところまでを高度に自動化し、人の手をかけることなく行えるところにある。

「トナーカートリッジのリサイクルは、さまざまな工程を経て行われます。本体の分解、トナーの除去、金属やゴム、プラスチックなど材料の選別と除去などです。『CARS-T』は、こうしたプロセスが自動化されています。新品と同じ品質を担保しながら、自動化によってリサイクルの効率を高めているのです」

再生プラスチックの選別純度を99%以上*に高め、再びトナーカートリッジに使用している。こうした仕組みは、「CARS-T」だけで実現できたわけではない。キヤノングループ全体の取り組みがあるからだと荒井は話す。

「例えばトナーカートリッジの開発段階から、リサイクルしやすい素材を選定したり、構造もリサイクルを前提とした配慮をしたりしています。お客さま先から使用済みトナーカートリッジを回収する仕組みづくりも欠かせません。グループが連携して取り組んでいるからこそ実現できるのです」

*99%以上:当社が定める選別方法による

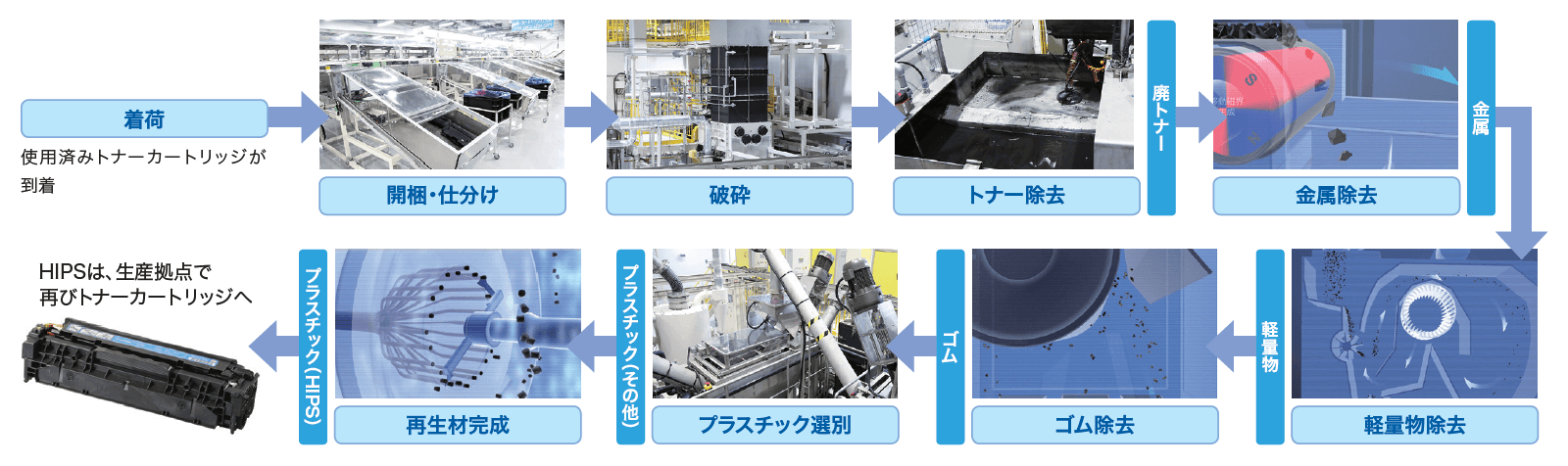

「CARS-T」でトナーカートリッジのクローズドループリサイクルを実現

日本ではトナーカートリッジのクローズドループリサイクルを実現する自動リサイクルシステム「CARS-T」が稼働している。破砕の後、トナー、金属、軽量物、ゴムの除去、プラスチックなどの素材ごとの選別という工程を経て、再生材となるHIPS(耐衝撃性ポリスチレン)を取り出す。HIPSをペレット状に加工し、生産拠点に送られて再びトナーカートリッジになる。